Mikroheizer ermöglichen beeindruckende Temperaturgenauigkeiten von ±0,1°C und verbrauchen dabei bis zu 70% weniger Energie als herkömmliche Heizsysteme. Diese miniaturisierten Wärmequellen bieten nicht nur präzise Temperaturregelung, sondern überzeugen auch durch extrem schnelle Aufheizzeiten von über 100°C in nur 10 Sekunden.

In unserer modernen Industriewelt sind diese micro heater zu unverzichtbaren Komponenten geworden. Die mikro heizer der IST AG werden gezielt eingesetzt, wo kleine, aber exakt steuerbare Wärmequellen benötigt werden – von der Automobilindustrie über Laserfertigung und Befeuchtungsanlagen bis hin zu Biowissenschaften, 3D-Druck und medizinischen Geräten. Tatsächlich wurde der globale Industrieheizermarkt 2024 auf 5,5 Milliarden USD geschätzt und wird von 2025 bis 2034 mit einer jährlichen Wachstumsrate von 5,1% weiter ansteigen.

In diesem Artikel beleuchten wir die technologischen Grundlagen dieser faszinierenden Heizelemente, ihre Temperaturregelung durch den PTC-Effekt sowie die vielfältigen Einsatzfelder in der Industrie. Zudem analysieren wir Simulationsmethoden zur Validierung der Heizleistung und betrachten wirtschaftliche Aspekte im Vergleich zu konventionellen Systemen.

Technologische Grundlagen der Mikroheizer

Die Herstellung moderner Mikroheizer basiert auf ausgefeilten Technologien, die präzise Wärmeregulierung auf kleinsten Flächen ermöglichen. Das Herzstück dieser Innovation bildet die Dünnschichttechnologie, bei der Schichten von wenigen Nanometern bis zu einigen Mikrometern auf Trägersubstrate aufgebracht werden.

Dünnschicht- vs. Dickschichttechnologie im Vergleich

Dünnschichttechnologie und Dickschichttechnologie unterscheiden sich grundlegend in ihrer Herstellung und den resultierenden Eigenschaften. Bei der Dünnschichttechnik werden hauptsächlich physikalische und chemische Dampfabscheidungsverfahren (PVD & CVD) eingesetzt, um ultradünne Schichten zu erzeugen. Die Dünnschichttechnologie ermöglicht die Realisierung kleinster Strukturbreiten unter 100 Mikrometern – ideal für mikrotechnische Anwendungen. Mehr hier: https://stressforschung.ch/mikroheizer-technologie-praezise-waermesteuerung-fuer-moderne-industrieanlagen

Im Gegensatz dazu nutzt die Dickschichttechnik das Siebdruckverfahren. Hierbei werden spezielle Pasten mit einer Dicke von etwa 10 μm auf das Trägermaterial aufgebracht. Für die Herstellung verschiedener Widerstandswerte kommen bis zu 80 verschiedene Dickschichtpasten zum Einsatz. Während beide Verfahren Aluminiumoxid als keramisches Trägermaterial verwenden, bietet die Dünnschichttechnologie deutliche Vorteile bei der Miniaturisierung und Präzision.

PTC-Materialien: Platin, Nickel und Titannitrid

Bei der Materialauswahl für Mikroheizer spielen PTC-Werkstoffe (Positive Temperature Coefficient) eine zentrale Rolle. Diese zeigen bei einer bestimmten Temperatur einen sprunghaften Anstieg des elektrischen Widerstands. Unternehmen wie die IST AG setzen gesputterte und strukturierte Dünnschicht-Metallschichten aus Platin oder Nickel auf keramischen Substraten als Widerstandselemente ein.

Für hochtemperaturfeste Anwendungen wird hingegen Titannitrid (TiN) bevorzugt, das in Kombination mit Aluminiumoxid (Al₂O₃) oder Siliziumnitrid (Si₃N₄) eingesetzt wird. Auch Rutheniumdioxid (RuO2) findet in der Dickschichttechnologie Anwendung. Diese Materialien ermöglichen den Betrieb bei Temperaturen von bis zu 1000°C.

Substratwahl: Aluminiumoxid vs. Aluminiumnitrid

Besonders entscheidend für die Leistungsfähigkeit von Mikroheizern ist die Wahl des Substratmaterials. Aluminiumoxid (Al₂O₃) gilt aufgrund seiner hervorragenden Korrosionsbeständigkeit und hohen Temperaturbeständigkeit als Standardsubstrat. Es ist in verschiedenen Reinheitsgraden erhältlich – von 96% bis 99,6% Al₂O₃ – und eignet sich sowohl für Dickschicht- als auch für Dünnfilmanwendungen.

Aluminiumnitrid bietet hingegen eine erheblich höhere Wärmeleitfähigkeit von 180-220 W/mK im Vergleich zu Aluminiumoxid. Die Einführung von Aluminiumnitrid als Substratmaterial in der Mikroelektronik begann zwischen 1985 und 1988. Durch seinen niedrigen Wärmeausdehnungskoeffizienten von 4,63 × 10⁻⁶ (bis 1900°C) und die ausgezeichnete elektrische Isolierung eignet es sich besonders für Anwendungen, bei denen Wärme schnell abgeleitet werden soll, das Material jedoch elektrisch isolieren muss.

Heizelement-Geometrien: Mäander, Spirale, Gitterstruktur

Die Geometrie der Heizelemente beeinflusst massgeblich die Effizienz und Wärmeverteilung. Wissenschaftliche Untersuchungen haben vier grundlegende Muster identifiziert und mittels FEM-Simulation verglichen: einzelne Mäander-Struktur, doppelte Mäander-Struktur, fächerförmiges Design und Gitterstruktur.

Die Simulationsergebnisse zeigten, dass eine quadratische Gitterstruktur die besten Resultate liefert. Bei dieser Konfiguration weisen 99,51% der Heizfläche eine Temperatur von mehr als 80% der maximal erreichten Temperatur auf. Die durchschnittliche Temperatur bei dieser Konfiguration beträgt 387,05 K bei identischer Versorgungsspannung für alle Strukturen.

Zudem werden bei der Dünnschichttechnik die Widerstandsstrukturen in lithografischen Verfahren geformt, wobei der Hersteller die Widerstände an verschiedenen Stellen der Mäanderstruktur trimmt, um präzise Werte zu erreichen. Diese Optimierung der Geometrie trägt entscheidend zur Leistungsfähigkeit moderner Mikroheizer bei.

Temperaturregelung und Sicherheit durch PTC-Effekt

Der PTC-Effekt stellt das grundlegende Funktionsprinzip moderner Mikroheizer dar und sorgt für ihre einzigartige Kombination aus Sicherheit und Präzision. Diese physikalische Eigenschaft macht Mikroheizer besonders zuverlässig für industrielle Anwendungen.

Selbstregulierung durch Curie-Temperatur

Ein herausragendes Merkmal von Mikroheizern ist ihre Fähigkeit zur autonomen Temperaturregelung durch den PTC-Effekt (Positiver Temperaturkoeffizient). PTC-Materialien erhöhen ihren elektrischen Widerstand mit steigender Temperatur. Bei niedrigen Temperaturen leiten sie besser Strom, wodurch Wärme erzeugt wird. Sobald das Element eine bestimmte Temperatur erreicht, steigt der Widerstand drastisch an.

Der typische Widerstandsverlauf wird als PTC-Kurve bezeichnet. Der Anfangswiderstand nimmt zunächst mit steigender Temperatur leicht ab, bis der tiefste Widerstandswert (Rmin) erreicht ist. Danach beginnt das eigentliche PTC-Verhalten und der Widerstand steigt bis zur Nenntemperatur (Tc) nichtlinear an. Diese materialspezifische Schwelle wird als Curie-Temperatur bezeichnet und markiert den Punkt, ab dem ferromagnetische bzw. ferroelektrische Eigenschaften verschwinden.

Die maximale Temperatur eines PTC-Heizers hängt von der Zusammensetzung der Keramik ab und lässt sich präzise einstellen. Dadurch können Mikroheizer nicht überhitzen – eine entscheidende Sicherheitsfunktion für industrielle Anwendungen. Folgende Vorteile bieten PTC-basierte Heizelemente:

Selbstregelung ohne externe Steuerung

Robuste Bauweise mit Unempfindlichkeit gegen kleinere Beschädigungen

Korrosionsbeständigkeit auch bei schwierigen Umgebungsbedingungen

Kostengünstige Realisierung bei Nieder- und Hochspannung

Integrierte Sensorik für präzise Steuerung

Trotz der inhärenten Selbstregulierung benötigen hochpräzise Anwendungen zusätzliche Sensorik. Moderne Mikroheizer-Systeme integrieren daher Temperaturmesseinheiten, die eine kontinuierliche Überwachung ermöglichen. Besonders fortschrittliche Systeme messen die Temperatur über 100 Mal pro Sekunde und passen die Heizleistung bis zu 50 Mal in dieser Zeitspanne an.

Die Leistung eines PTC-Heizelements wird durch die Formel P = α × A × (dT) beschrieben. Hierbei steht α für den Wärmeübergangskoeffizienten, A für die wärmeauskoppelnde Fläche und dT für die Temperaturdifferenz. Durch präzise Sensorik können diese Parameter kontinuierlich optimiert werden, um eine konstante Zieltemperatur zu halten.

Wärmeverteilung bei 100×100 µm Heizelementen

Bei der Entwicklung von Mikroheizern spielt die Temperaturverteilung eine zentrale Rolle. Wissenschaftliche Untersuchungen haben unterschiedliche Heizelement-Geometrien mit einer Grösse von 100×100 µm analysiert und mittels FEM-Simulation verglichen. Die vier grundlegenden untersuchten Muster umfassen:

Einzelne Mäander-Struktur (Single Meander)

Doppelte Mäander-Struktur (Double Meander)

Fächerförmiges Design (Fan Shape)

Gitterstruktur (Grill Shape)

Die Simulationsergebnisse zeigten eindeutig, dass eine quadratische Gitterstruktur die homogenste Wärmeverteilung erzielt. Bei dieser Konfiguration erreichen 99,51% der Heizfläche eine Temperatur von mehr als 80% der maximalen Temperatur. Die durchschnittliche Temperatur betrug dabei 387,05 K bei identischer Versorgungsspannung für alle Strukturen.

Aufheizzeiten: >100°C in 10 Sekunden

Ein beeindruckendes Merkmal moderner Mikroheizer ist ihre ausserordentlich schnelle Reaktionszeit. Fortschrittliche Modelle erreichen Temperaturen von über 100°C innerhalb von nur 10 Sekunden. Diese Eigenschaft macht sie ideal für Anwendungen, bei denen schnelle Temperaturwechsel erforderlich sind.

Zudem bieten Mikroheizer einen beachtlichen Betriebstemperaturbereich. Je nach Ausführung funktionieren sie zuverlässig zwischen -50°C und +180°C über mindestens 500 Zyklen. Einige Modelle ermöglichen sogar Temperaturen bis zu 800°C. Im Vergleich dazu arbeiten standardmässige PTC-Heizungen typischerweise in einem engeren Bereich von -50°C bis +70°C.

Der Einschaltstrom stellt allerdings eine Besonderheit dar. Da der PTC-Heizer im Rmin-Bereich seinen geringsten Widerstand aufweist, fliesst dort besonders viel Strom. Dies führt dazu, dass bei jedem Einschaltvorgang für wenige Sekunden ein erhöhter Strom auftritt. Diese Eigenschaft muss bei der Systemauslegung berücksichtigt werden, um Stromversorgungen entsprechend zu dimensionieren.

Industrielle Einsatzfelder von Mikroheizern

Mikroheizer haben sich in zahlreichen industriellen Anwendungsfeldern als unverzichtbare Komponenten etabliert. Dank ihrer präzisen Temperaturregulierung und kompakten Bauweise erschliessen sie neue technologische Möglichkeiten in verschiedensten Branchen.

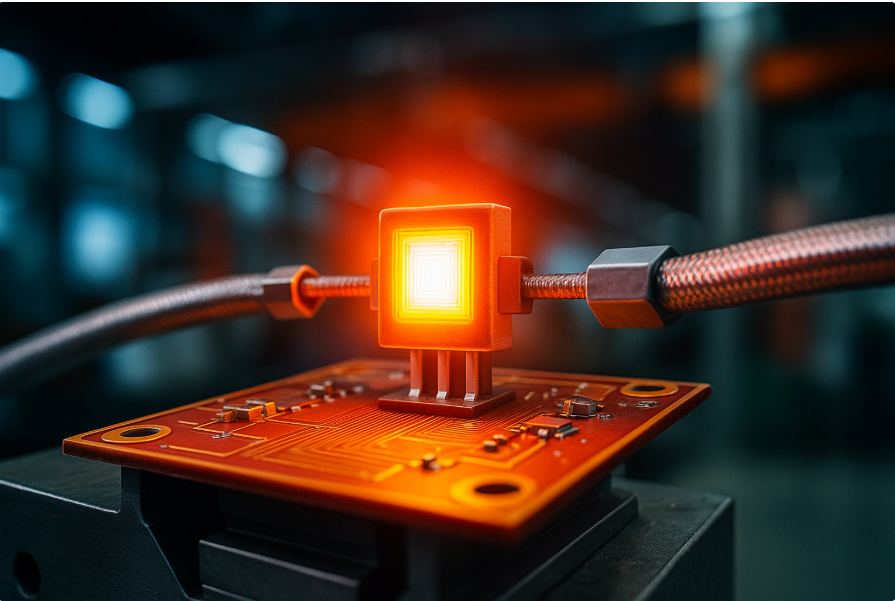

Integration in Gas- und Feuchtesensoren

Ein bedeutendes Einsatzgebiet für Mikroheizer ist die Integration in Gas- und Feuchtesensoren. In diesen Sensoren wird ein Platin-Mikroheizer in den MEMS-Chip integriert, um die notwendige Betriebstemperatur von etwa 500-550°C aufrechtzuerhalten. Diese hohe Temperatur ist für die katalytische Reaktion erforderlich, bei der brennbare Gase detektiert werden. Die mittels Dünnschicht-Abscheidung hergestellten Heizer sind wesentlich effizienter als herkömmliche Drahtheizelemente und benötigen weniger als 40 mA Strom. Dies macht sie besonders vorteilhaft für batteriebetriebene Anwendungen in tragbaren Gasdetektoren.

Mikroheizer in Gassensoren bieten mehrere entscheidende Vorteile:

Reduzierte thermische Masse für schnellere Aufheizzeiten

Höhere Schlag- und Vibrationsbeständigkeit

Verbesserte Widerstandsfähigkeit gegen Vergiftung durch spezielle Filterschichten

Mikroheizer in medizinischen Analysegeräten

In medizinischen Anwendungen werden Mikroheizer für die präzise Temperierung von Biopsie- oder Gewebeproben eingesetzt. Auch bei der Behandlung bösartiger Tumore spielen diese Systeme eine zentrale Rolle, wobei die exakte Temperatursteuerung lebenswichtig ist. Die hochpräzisen hotcontrol Edelmetallfühler, die mit Mikroheizern zusammenarbeiten, eignen sich für die Messung und Überwachung von Temperaturen bis zu 1.600°C. Sie sind besonders für Anwendungen mit Schutzgas-Atmosphäre optimiert und bieten kurze Ansprechzeiten sowie Langzeitstabilität.

Temperaturstabilisierung in optoelektronischen Systemen

In der modernen Optoelektronik dienen Mikroheizer als unverzichtbare Komponenten zur präzisen Temperaturregelung. Besonders in optischen interaktiven Assistenzsystemen übernehmen sie eine Schlüsselrolle. Durch ihre geringe Grösse und exakte Temperaturkontrolle können diese Heizelemente direkt in komplexe optische Module integriert werden, ohne die optischen Eigenschaften zu beeinträchtigen.

Darüber hinaus ermöglichen Mikroheizer in optoelektronischen Systemen eine gezielte Temperaturanpassung, die für die Wellenlängenstabilität von Lasern oder die Leistungsoptimierung von Sensoren unerlässlich ist. Die schnelle Ansprechzeit der Heizer gewährleistet zudem eine dynamische Temperaturregelung, die besonders bei wechselnden Umgebungsbedingungen vorteilhaft ist.

Anwendung in 3D-Druck und Laserfertigung

Im Bereich des 3D-Drucks haben sich Mikroheizer ebenfalls als wichtige Komponenten etabliert. Besonders beim 3D-Lichtblattdruck wird blaues Licht in einen mit flüssigem Harz gefüllten Behälter projiziert, um das Harz vorzuaktivieren. Ein roter Laserstrahl liefert anschliessend die zusätzliche Energie zum Aushärten des Harzes. Mit dieser Anordnung konnten mikrometergrosse 3D-Teile in wenigen hundert Millisekunden gedruckt werden.

In der Laserfertigung und Automobilindustrie ist die präzise Erwärmung kleinster Flächen entscheidend für die Prozessqualität. Die Mikroheizer der IST AG funktionieren zuverlässig in einem Temperaturbereich von -50°C bis 800°C und bieten zahlreiche Vorteile wie schnelle Ansprechzeiten, hohe Temperaturstabilität und dauerhafte Beständigkeit.

Simulation und Validierung der Heizleistung

Zur Entwicklung hocheffizienter Mikroheizer ist die präzise Simulation und experimentelle Validierung unerlässlich. Die Kombination moderner Berechnungsmethoden mit hochauflösenden Messsystemen ermöglicht dabei eine detaillierte Analyse der Heizleistung unter verschiedenen Betriebsbedingungen.

FEM-Simulation mit COMSOL Multiphysics

Finite-Elemente-Methoden (FEM) haben sich als unverzichtbares Werkzeug für die thermische Analyse von Mikroheizern etabliert. COMSOL Multiphysics hat sich hierbei als Standardwerkzeug durchgesetzt. Die elektro-thermische Simulation umfasst dabei mehrere Schritte:

Erstellung der Heizer-Geometrie im CAD-Modul

Definition der Materialeigenschaften aller Komponenten

Konfiguration der gekoppelten physikalischen Modelle

Netzgenerierung mit besonderer Verfeinerung kritischer Bereiche

Lösung der gekoppelten Differentialgleichungen

Auswertung der Temperaturverteilung und elektrischen Parameter

Durch die Kopplung der «Electromagnetic Waves, Frequency Domain»-Physik mit dem «Heat Transfer in Fluids»-Modul können sowohl elektrische als auch thermische Vorgänge simuliert werden. Der Vorteil dieser Methode liegt in der präzisen Vorhersage der Wärmeverteilung bei unterschiedlichen Designvarianten.

Temperaturprofilanalyse mit Infrarotkamera

Für die experimentelle Validierung der Simulationsergebnisse kommen hochauflösende Infrarotkameras zum Einsatz. Diese ermöglichen die detaillierte Visualisierung von Wärmeströmen und Temperaturgradienten über die gesamte Heizfläche. Bei der Messung ist jedoch die korrekte Positionierung der Messfühler entscheidend, da Turbulenzen die Messgenauigkeit beeinträchtigen können.

Vergleichsstudien zwischen numerischen Simulationen und experimentellen Daten zeigen eine bemerkenswerte Übereinstimmung. So wurde in einer Untersuchung mit COMSOL Multiphysics eine exzellente qualitative und quantitative Konsistenz zwischen Simulation und Realität nachgewiesen.

Transientes Verhalten bei Lastwechsel

Das dynamische Verhalten von Mikroheizern bei wechselnden Lastbedingungen ist für viele Anwendungen entscheidend. Vor allem bei schnellen Temperaturänderungen spielen verschiedene Faktoren eine Rolle:

Wärmekapazität des Substratmaterials

Thermische Leitfähigkeit des Heizelements

Geometrische Anordnung der Heizstrukturen

Umgebungsbedingungen

Darüber hinaus beeinflussen die Dicke des Heizelements und dessen Material massgeblich das dynamische Verhalten. Durch Variation der Schichtdicke können sowohl die erzeugte Temperatur als auch der Energieverbrauch optimiert werden.

Langzeitstabilität: 500 Zyklen bei -50°C bis +180°C

Die Langzeitstabilität wurde durch umfangreiche Testreihen nachgewiesen. Eine Charge von 40 Sensoren wurde über ein Jahr lang bei 180°C getestet, wobei der Messfehler stets innerhalb der spezifizierten 1% des Messwerts blieb. Zusätzlich wurde eine weitere Charge von 40 Sensoren einem Temperaturschocktest mit 500 Zyklen zwischen -50°C und +180°C unterzogen. Auch hier bewegten sich die Messfehler innerhalb eines feinen Toleranzbandes von 1%.

Diese Ergebnisse belegen die aussergewöhnliche Zuverlässigkeit moderner Mikroheizer selbst unter extremen Betriebsbedingungen und machen sie zu idealen Komponenten für anspruchsvolle industrielle Anwendungen.

Modularisierung und wirtschaftliche Bewertung

Die Flexibilität moderner Mikroheizer zeigt sich besonders in ihrer modularen Bauweise und wirtschaftlichen Anpassungsfähigkeit. Im Gegensatz zu herkömmlichen Heizsystemen eröffnen sie dadurch neue Dimensionen der Effizienz und Anwendungsvielfalt.

Clusterbetrieb vs. Einzelmodul

Durch die Zusammenschaltung mehrerer Mikroheizer zu modularen Arrays lassen sich grossflächige Heizanwendungen realisieren, ohne die präzise Temperatursteuerung einzubüssen. Diese Modularisierung bietet entscheidende Vorteile:

Höhere Ausfallsicherheit durch Redundanz der Heizelemente

Flexiblere Anpassung an unregelmässige Geometrien

Möglichkeit zur gezielten Zonenheizung innerhalb einer grösseren Fläche

Einfacherer Austausch einzelner Module bei Wartungsarbeiten

Jedes Modul kann hierbei entweder als autarke Einheit mit eigener Regelungselektronik ausgestattet werden oder in einem Verbund zentral gesteuert funktionieren. Dies ermöglicht massgeschneiderte Lösungen für unterschiedlichste industrielle Anforderungen.

Asymmetrische Betriebsweise zur Energieeinsparung

Ein besonders innovativer Ansatz liegt in der asymmetrischen Betriebsweise modularer Mikroheizer. Hierbei werden nicht alle Heizelemente gleichzeitig mit derselben Leistung betrieben, sondern bedarfsgerecht angesteuert. Diese Methode trägt wesentlich zur Energieeinsparung bei und kann mit einer Modularisierung des Speichervolumens kombiniert werden, was zusätzliche Effizienzpotentiale erschliesst.

Kosten-Nutzen-Analyse im Vergleich zu Makroheizern

Die wirtschaftliche Bewertung erfolgt mittels Kosten-Nutzen-Analyse (KNA), die den monetär bewerteten Nutzen mit den Kosten vergleicht. Diese systematische Methode wurde ursprünglich vom französischen Ingenieur Jules Dupuit zur Bewertung von Infrastrukturprojekten entwickelt und später durch Alfred Marshall als wirtschaftliches Entscheidungstool popularisiert.

Obwohl die Anschaffungskosten für Mikroheizer zunächst höher ausfallen, bieten sie entscheidende wirtschaftliche Vorteile: direkte Wärmeabgabe ohne kontinuierliche Lufterwärmung, bedarfsgerechte Zonenheizung und minimaler Wartungsaufwand. Bemerkenswert ist der Wirkungsgrad von nahezu 100% (genau gesagt etwa 98%), der deutlich über dem herkömmlicher Gasheizungen (85-93%) oder Ölheizungen (70-90%) liegt.

Grenzen bei Hochtemperaturanwendungen >800°C

Allerdings stossen Mikroheizer bei extremen Temperaturen an physikalische Grenzen. Die industriellen Wärmeanwendungen verteilen sich wie folgt: 40% Niedertemperaturanwendungen (<100°C), 40% Mitteltemperaturanwendungen (ca. 300°C) und 20% Hochtemperaturanwendungen (ca. 750°C).

Oberhalb von 800°C treten materialbedingte Limitationen auf, darunter die Gefahr der Oxidation metallischer Leiterbahnen, nachlassende mechanische Stabilität keramischer Substrate und beschleunigte Alterungsprozesse. Dennoch bleibt gesintertes Silber (SAG) eines der vielversprechendsten Materialien für Hochtemperaturanwendungen in der Leistungselektronik.

Schlussfolgerung

Zusammenfassend lässt sich feststellen, dass Mikroheizer-Technologie zweifellos einen Wendepunkt in der industriellen Wärmeregulierung darstellt. Diese miniaturisierten Wärmequellen vereinen beeindruckende Temperaturgenauigkeit von ±0,1°C mit schnellen Aufheizzeiten und verbrauchen dabei bis zu 70% weniger Energie als herkömmliche Systeme. Der PTC-Effekt sorgt darüber hinaus für ein hohes Mass an Betriebssicherheit durch Selbstregulierung.

Die vielfältigen Einsatzmöglichkeiten von Mikroheizern erstrecken sich mittlerweile über zahlreiche Branchen. Besonders in der Sensorik, Medizintechnik, Optoelektronik und additiven Fertigung haben sich diese Komponenten als unverzichtbar erwiesen. Ihre modulare Bauweise ermöglicht ausserdem flexible Konfigurationen für unterschiedlichste Anwendungsszenarien.

Obwohl die Anschaffungskosten zunächst höher liegen, rechtfertigt der Wirkungsgrad von nahezu 100% langfristig die Investition. Allerdings stösst die Technologie bei Temperaturen über 800°C an physikalische Grenzen, was den Einsatz in extremen Hochtemperaturanwendungen einschränkt.

Angesichts des prognostizierten Marktwachstums von jährlich 5,1% bis 2034 wird die Bedeutung dieser Technologie weiter zunehmen. Die kontinuierliche Weiterentwicklung von Materialien und Fertigungsverfahren lässt zusätzliche Innovationen erwarten. Letztendlich verdeutlicht die Mikroheizer-Technologie eindrucksvoll, wie Miniaturisierung und präzise Steuerung industrielle Prozesse effizienter, umweltfreundlicher und wirtschaftlicher gestalten können.

FAQs

Q1. Was sind die Hauptvorteile von Mikroheizern gegenüber herkömmlichen Heizsystemen? Mikroheizer bieten eine präzise Temperaturregelung von ±0,1°C, schnelle Aufheizzeiten von über 100°C in 10 Sekunden und verbrauchen bis zu 70% weniger Energie als herkömmliche Systeme. Zudem ermöglichen sie durch ihre kompakte Bauweise eine flexible Integration in verschiedene industrielle Anwendungen.

Q2. Wie funktioniert die Selbstregulierung bei Mikroheizern? Die Selbstregulierung basiert auf dem PTC-Effekt (Positiver Temperaturkoeffizient). PTC-Materialien erhöhen ihren elektrischen Widerstand mit steigender Temperatur. Bei Erreichen einer bestimmten Temperatur (Curie-Temperatur) steigt der Widerstand drastisch an, was eine Überhitzung verhindert und für Sicherheit sorgt.

Q3. In welchen industriellen Bereichen finden Mikroheizer Anwendung? Mikroheizer werden in vielen Bereichen eingesetzt, darunter Gas- und Feuchtesensoren, medizinische Analysegeräte, optoelektronische Systeme sowie 3D-Druck und Laserfertigung. Sie sind besonders nützlich, wo präzise Temperaturkontrolle auf kleinstem Raum erforderlich ist.

Q4. Wie werden Mikroheizer simuliert und getestet? Die Entwicklung von Mikroheizern umfasst FEM-Simulationen mit Software wie COMSOL Multiphysics, Temperaturprofilanalysen mit Infrarotkameras und Langzeittests. Beispielsweise werden 500 Zyklen zwischen -50°C und +180°C durchgeführt, um die Langzeitstabilität zu überprüfen.

Q5. Welche wirtschaftlichen Vorteile bieten Mikroheizer? Trotz höherer Anschaffungskosten bieten Mikroheizer langfristig wirtschaftliche Vorteile durch ihren hohen Wirkungsgrad von fast 100%, bedarfsgerechte Zonenheizung und minimalen Wartungsaufwand. Sie ermöglichen eine effizientere Energienutzung und flexiblere Anpassung an verschiedene industrielle Anforderungen.

Schreiben Sie einen Kommentar